Solutions de lignes de production d'emballages

- Maison

- Solutions de lignes de production d'emballages

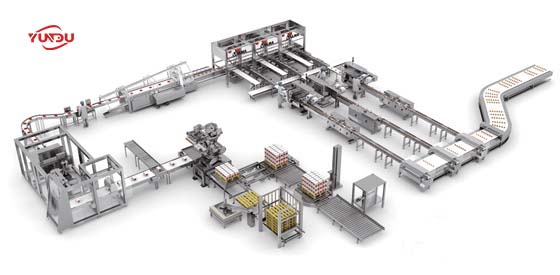

Exemples de divers ligne de production d'emballages solutions

Les aliments, les boissons, les médicaments et les cosmétiques sont des produits essentiels au quotidien. Ils nécessitent un emballage précis et hygiénique pour garantir leur qualité et leur sécurité. Les fabricants sont confrontés à deux défis majeurs : maintenir une quantité constante de produit dans chaque emballage et protéger le produit de toute contamination pendant le transport.

Les machines de remplissage et de scellage Yundu offrent une solution complète à ces défis. Elles peuvent conditionner une large gamme de produits (des liquides comme les jus, le lait et les sirops aux semi-liquides comme les yaourts, le miel et la crème, en passant par les poudres comme les épices et les compléments protéinés) dans des gobelets, des bouteilles et des sachets grâce à une technologie de remplissage sophistiquée. Elles répondent ainsi aux exigences d'emballage des industries agroalimentaire, pharmaceutique et cosmétique avec une précision, une efficacité et une hygiène optimales.

La ligne de production de remplissage de liquide haute performance de Yundu intègre des équipements d'automatisation de processus complets tels que le tri automatique des bouteilles, le nettoyage/séchage, le remplissage de liquide de précision, le scellage de feuille d'aluminium, le serrage de bouchon à vis, la détection du niveau de liquide, l'étiquetage et l'emballage/empilage, etc., pour obtenir une connexion transparente du tri des bouteilles vides à l'emballage du produit fini, mesurer avec précision et remplir efficacement divers types de liquides, liquides visqueux et produits de nettoyage pour les aliments, les médicaments et les cosmétiques, ce qui garantit non seulement la qualité des produits et les normes d'hygiène, mais améliore également considérablement l'efficacité et la sécurité de la production.

Notre service haut débit ligne de conditionnement sous blister Assure un scellage précis et une production efficace pour les produits pharmaceutiques, cosmétiques et les biens de consommation. Conçu pour la fiabilité, la flexibilité et la simplicité d'utilisation, il optimise l'efficacité du conditionnement tout en préservant la protection du produit. Idéal pour les plaquettes alvéolées de comprimés, les plaquettes alvéolées de gélules et le conditionnement de dispositifs médicaux, notre système intègre une automatisation avancée pour une qualité constante et des temps d'arrêt réduits. Optimisez votre production grâce à nos solutions de conditionnement sous blister économiques et personnalisables.

Grâce à la recherche et au développement de notre ligne de production de capsules molles entièrement automatique, notre entreprise a déjà fourni aux industries pharmaceutique, des compléments alimentaires, des cosmétiques et du jeu vidéo une solution innovante et performante pour l'encapsulation de capsules molles. Fruit de décennies d'expertise, cet équipement allie les dernières technologies mondiales en matière de capsules à un savoir-faire de précision. Il a fait l'objet d'une évaluation des nouveaux produits au niveau provincial et a obtenu la certification CE de l'Union européenne. Il intègre deux technologies brevetées, garantissant une qualité de fabrication exceptionnelle. Son design élégant et épuré reflète la sophistication d'une fabrication moderne. Cette machine d'encapsulation de capsules molles de nouvelle génération répond aux exigences élevées des clients du monde entier et constitue un choix fiable pour la production de capsules molles de haute qualité.

La ligne de production comprend un doseur de bouteilles, un laveur de bouteilles, un four tunnel à infrarouge lointain, une remplisseuse-boucheuse, une machine d'inspection lumineuse et une étiqueteuse. Spécialement conçue pour la production de bouteilles rondes en verre, elle couvre l'ensemble du processus : déballage et alimentation, lavage interne et externe à la vapeur d'eau, séchage et stérilisation, refroidissement, remplissage et scellage, etc. Produit conforme aux BPF, développé par notre entreprise en interne et en tenant compte des spécificités de l'industrie pharmaceutique nationale, il intègre un système de contrôle PLC et une technologie de détection photoélectrique. Les équipements avant et arrière sont interconnectés pour éviter tout risque d'écrasement et d'endommagement des bouteilles. Elle présente les avantages d'une production stable, d'un rendement élevé, d'une utilisation et d'une maintenance aisées et de faibles coûts d'exploitation. Elle est particulièrement adaptée à la production mécatronique et efficace de préparations orales en bouteilles de verre.

Cette ligne de production de canettes entièrement automatisée comprend une machine d'alimentation, une laveuse, une stérilisatrice, une remplisseuse, une orienteuse et une capsuleuse. Le système assure une transition fluide des bouteilles du tri au lavage et à la stérilisation, puis au remplissage précis et au bouchage sécurisé. Équipée d'un automate programmable industriel (API) avancé et de capteurs photoélectriques, elle garantit une productivité élevée, un fonctionnement stable et de faibles coûts d'exploitation. Conçue pour répondre aux normes de qualité strictes et aux exigences des BPF, cette solution mécatronique intégrée est idéale pour les industries des boissons, des produits pharmaceutiques et autres produits liquides.

llogo-e1743643883897.webp)

Notre ligne de remplissage anticorrosion est équipée d'un automate programmable (API) avec écran tactile IHM pour un contrôle fiable et convivial ; de capteurs infrarouges importés pour un positionnement précis ; de composants électriques domestiques de haute qualité pour les interrupteurs à bouton ; de moteurs à variateur de fréquence de qualité ; et d'une chaîne de distribution haut de gamme résistante à l'usure et à la corrosion, silencieuse et facile à nettoyer. L'IHM, intuitive et intuitive, affiche des boutons graphiques pour les programmes et les actions des capteurs, prend en charge le stockage de multiples paramètres et permet des opérations manuelles et automatiques. Elle est idéale pour le remplissage de divers produits anticorrosion, notamment les revêtements anticorrosion industriels, les inhibiteurs de rouille et les mastics de protection.

Haute efficacité ligne de production de gommes Conçue pour la précision et l'évolutivité. Avec une cadence de production de 150 à 450 kg/h, une capacité de production de bonbons de 5 g et une cadence de 30 à 45 dépôts par minute, elle assure un moulage rapide et uniforme des bonbons. Fonctionnant à une pression de 0,2 à 0,6 MPa et avec un encombrement réduit de 13,5 à 14 m², cette ligne est idéale pour les fabricants de bonbons aux fruits, vitaminés ou fonctionnels recherchant une qualité constante et un rendement élevé.

Le ligne de remplissage de petits flacons Automatise entièrement les processus grâce à l'intégration de machines de bouchage et d'étiquetage de pointe. Conçu pour les usines et laboratoires pharmaceutiques ayant des besoins de remplissage à petite échelle, il garantit un dosage précis et un scellage sûr, tout en optimisant l'efficacité de la production. Ce système minimise les interventions manuelles, améliore la régularité et répond à des normes de qualité strictes, ce qui le rend idéal pour les applications de recherche et de fabrication artisanale.

Ligne de production de remplissage de détergent à lessive

Ligne de remplissage d'huile lubrifiante

Vous cherchez à personnaliser votre ligne de production ?

Contactez Yundu maintenant

Que vous lanciez un nouveau produit ou que vous développiez une gamme existante, L'équipe d'experts de Yundu est prêt à concevoir et à livrer une solution d'emballage entièrement sur mesure, parfaitement adaptée à vos besoins. De l'agencement initial et du choix des équipements à l'installation et à la formation au démarrage, nous prenons en charge chaque détail pour que vous puissiez vous concentrer sur l'essentiel : la croissance de votre entreprise.

• Service de bout en bout – Conception, design, fabrication, installation et support après-vente

• Flexibilité modulaire – Développez ou reconfigurez facilement à mesure que votre gamme de produits évolue

• Expertise sectorielle – Approuvé par les plus grandes marques des secteurs de l’alimentation, des boissons, des biens de grande consommation, de la chimie et de la pharmacie

• Portée mondiale – Réseau mondial de livraison, d’installation et de service

FAQ

Voici quelques questions fréquemment posées sur les machines d’étiquetage de bouteilles.

Une ligne de production de machines d'emballage est un ensemble d'équipements interconnectés conçus pour automatiser le processus d'emballage des produits. Elle comprend diverses machines assurant des tâches telles que le remplissage, le scellage, l'étiquetage et l'emballage, garantissant ainsi un conditionnement efficace et homogène des produits.

Les machines d'emballage varient en fonction du produit et des exigences d'emballage. Les types les plus courants comprennent les remplisseuses, les scelleuses, les étiqueteuses, les enveloppeuses et les encartonneuses. Chaque type remplit une fonction spécifique dans le processus d'emballage.

Le choix des machines d'emballage appropriées dépend de facteurs tels que le type de produit, la cadence de production, le matériau d'emballage et le budget. Il est essentiel d'évaluer vos besoins spécifiques et de consulter des fabricants ou des experts du secteur pour déterminer la solution la mieux adaptée à vos activités.

L'automatisation des machines d'emballage améliore l'efficacité, la précision et la régularité. Les systèmes automatisés réduisent les interventions manuelles, minimisent les erreurs et augmentent les cadences de production, ce qui permet de réaliser des économies et d'améliorer la qualité des produits.

Un entretien régulier est essentiel à la longévité des machines d'emballage. Il comprend des inspections de routine, une lubrification régulière, le remplacement des pièces usées et la formation adéquate des opérateurs. Le respect des consignes d'entretien du fabricant est essentiel.

Les considérations de sécurité incluent une formation adéquate des opérateurs, des contrôles d'entretien réguliers, l'installation de dispositifs de protection et le respect des consignes d'exploitation. Il est également essentiel de garantir la conformité des machines aux normes de sécurité du secteur.

Les machines d'emballage ont un impact direct sur la qualité des produits en garantissant un conditionnement précis et homogène. Un emballage adéquat protège les produits de la contamination, des dommages et de la détérioration, préservant ainsi leur intégrité et prolongeant leur durée de conservation.

Les tendances récentes incluent l’intégration de technologies intelligentes comme l’IoT pour la surveillance en temps réel, l’utilisation de la robotique pour une précision accrue et le développement de solutions d’emballage respectueuses de l’environnement pour réduire l’impact environnemental.

L'intégration implique l'évaluation de la compatibilité avec les équipements actuels, la synchronisation des opérations et, éventuellement, la mise à niveau des systèmes existants. La collaboration avec les fabricants de machines ou les spécialistes de l'intégration peut faciliter une transition en douceur.

Les coûts comprennent le prix d'achat initial, l'installation, la maintenance et les éventuels temps d'arrêt pendant l'intégration. Il est important d'évaluer le retour sur investissement en prenant en compte des facteurs tels que l'augmentation de la capacité de production, les économies de main-d'œuvre et l'amélioration de la qualité des produits.