Les lignes de production automatisées non standard sont systèmes de fabrication personnalisés Conçues pour répondre à des exigences de processus uniques. Contrairement aux lignes de production « standard » produites en série, ces configurations utilisent des machines et une logique de contrôle spécifiques, adaptées à un produit ou à un flux de travail spécifique. En pratique, une ligne non standard est assemblée à partir de divers modules industriels (moteurs, actionneurs, convoyeurs, capteurs, etc.) et programmée selon les spécifications du client. Par exemple, une ligne d'assemblage robotisée par convoyeur sur mesure peut être conçue pour traiter une pièce de forme unique ou une très petite série. Ces systèmes sont très flexible et adaptable, intégrant des machines, des composants électroniques et des logiciels de contrôle de pointe pour répondre à une tâche précise. En substance, « non standard » signifie que la ligne de production n'est pas universelle ; elle est sur mesure pour la géométrie spécifique du produit, les objectifs de qualité et les contraintes d'espace d'une entreprise.

Lignes de production standard et non standard

Les lignes automatisées standard sont construites à partir de composants interchangeables et disponibles dans le commerce et suivent des processus industriels uniformes. Elles sont optimisées pour une production répétitive en grande série avec un minimum de variations, grâce à des montages fixes et des procédures opérationnelles standard définies. Cette approche assure un rendement élevé et une grande cohérence, mais elle est rigide : si la conception du produit change, une ligne standard doit souvent être abandonnée ou entièrement réorganisée. À l'inverse, les lignes non standardisées mettre l'accent sur la personnalisation et la flexibilitéIls sont conçus au cas par cas, sans plan prédéfini. Les équipements non standard sont « personnalisés selon les besoins du client » et ne sont pas vendus comme des produits génériques. Parce que le produit et le processus de chaque client sont différents, chaque ligne non standard est unique. Liyang Kunli explique : « Une ligne de production automatisée non standard est une ligne de production automatisée conçue et fabriquée sur mesure selon des exigences de produit spécifiques »Cette spécialisation rend les lignes non standard beaucoup plus adaptables : en ajoutant, en supprimant ou en reconfigurant des modules, la ligne peut être rapidement adaptée à différentes variantes de produits.

Les principales différences incluent :

Flexibilité

Les lignes non standard peuvent s'adapter à des modifications de conception, à de nouveaux produits ou à plusieurs types de produits moyennant une reprogrammation mineure ou des échanges de modules. Les lignes standard offrent une flexibilité limitée une fois construites.

Personnalisation

Chaque aspect d'une ligne non standard (conception mécanique, séquence, logiciel de contrôle) est personnalisé. Les lignes standard utilisent des conceptions uniformes.

Rapidité et efficacité

Pour les produits stables à volume élevé, les lignes standard peuvent initialement fonctionner plus rapidement. Cependant, sur des marchés variés ou en constante évolution, les lignes non standard évitent les temps d'arrêt et les mises au rebut liés à la refonte.

Investissement et risque

Les systèmes non standard nécessitent souvent ingénierie de pointe supérieure Délais et coûts (conception complexe, prototypage). Les lignes standard répartissent l'investissement sur de grands volumes, de sorte que le coût unitaire peut être inférieur dans des scénarios stables.

En résumé, l’automatisation standard excelle dans la production de masse de biens inchangés, tandis que l’automatisation non standard est la solution pour besoins de production uniques ou évolutifs.

Caractéristiques de l'automatisation non standard

De par leur conception, les équipements d'automatisation non standard partagent plusieurs caractéristiques déterminantes :

Haute personnalisation : Chaque machine est sur commandeLa caractéristique principale de l'automatisation non standard est son adaptation au processus d'un client. Les composants, les séquences de mouvements et la logique de contrôle sont choisis pour s'adapter aux formes, tolérances et étapes d'assemblage spécifiques du produit. Par exemple, si un produit nécessite un mécanisme de préhension spécifique, le concepteur de l'automatisation intégrera un effecteur terminal personnalisé au lieu d'un bras robotisé générique.

Conception modulaire et extensible : De nombreuses lignes non standard utilisent une architecture modulaire. Des unités telles que des convoyeurs, des stations robotisées, des postes d'inspection par vision ou des têtes d'outils spécialisées sont construites sous forme de modules distincts. Ceux-ci peuvent être ajoutés ou réorganisés selon l'évolution des besoins. Cette approche modulaire permet des mises à niveau ultérieures (par exemple, l'ajout d'un poste de test supplémentaire) et une maintenance simplifiée.

Intégration avancée : Ces lignes intègrent de multiples technologies : manutention mécanique (courroies, navettes pneumatiques), mouvement robotisé (bras servo-commandés), capteurs (caméras de vision, lasers) et contrôle informatisé (automates programmables, IHM, logiciels). Le système d'automatisation « intègre des machines, de l'électronique, des technologies de contrôle et d'information de pointe » en un tout cohérent. Les données des capteurs sont transmises aux automates programmables ou aux PC pour surveiller la qualité et piloter les actionneurs en temps réel, garantissant ainsi un fonctionnement automatique précis.

Ingénierie professionnelle : Construire une ligne non standard est complexe. Il y a pas de modèle « taille unique »Les ingénieurs doivent donc souvent créer de nouvelles conceptions de A à Z. Cela requiert une expertise dans des domaines tels que la CAO mécanique, la conception électrique et la programmation d'automatisation. Le processus implique souvent le prototypage et la simulation. Le guide Shenchong souligne que la fabrication en ligne non standard est complexe en raison de la faible précision des pièces brutes et des surépaisseurs d'usinage élevées.

Personnalisation de la logique de contrôle : Le logiciel de contrôle (généralement un automate programmable industriel ou des contrôleurs embarqués) est programmé pour une séquence d'étapes spécifique. La logique peut inclure des temporisations spécifiques, des contrôles qualité ou des profils de servomoteurs spécifiques au produit. Ce logiciel est généralement propriétaire de la ligne.

Taille et portée : Les lignes non standard peuvent aller d'une simple machine automatisée à une cellule de production complète. Certaines sont compactes (par exemple, une seule cellule d'assemblage servocommandée), d'autres sont des lignes multipostes tentaculaires. Elles se distinguent par leur personnalisation plutôt que par leur dimensionnement.

En substance, une ligne non standard est très flexible et personnalisé à sa tâche. Elle peut souvent être reconfigurée : par exemple, la ligne peut « ajouter, supprimer ou modifier certains aspects du processus de production » pour gérer différents produits.

Composants et technologie

Les lignes d'automatisation non standard utilisent de nombreux blocs de construction identiques à ceux de l'automatisation standard, mais disposés de manière unique :

Modules mécaniques

Cela comprend des châssis, des tables rotatives, des convoyeurs, des mécanismes d'indexation et des fixations conçus sur mesure. Chaque produit est souvent fabriqué sur mesure. Par exemple, un convoyeur personnalisé peut être conçu pour s'adapter à la géométrie du produit.

Robotique et actionneurs

Des robots industriels (bras articulés, robots portiques) ou des manipulateurs sur mesure exécutent des opérations (prise et placement, soudage, assemblage). Si un produit présente des irrégularités, un robot spécialisé doté d'un effecteur terminal sur mesure est utilisé. Des servomoteurs et des actionneurs assurent un contrôle précis des mouvements.

Capteurs et vision

Des caméras, des capteurs photoélectriques, des encodeurs et des capteurs de force sont placés stratégiquement pour vérifier le bon positionnement des pièces, mesurer les dimensions et garantir la qualité. Par exemple, un système de vision peut inspecter un composant en milieu de ligne. Ces informations sont transmises au système de contrôle pour prendre des décisions (rejeter une pièce défectueuse, ajuster une position, etc.).

Système de contrôle

Le « cerveau » est généralement un automate programmable industriel (API) ou un PC industriel qui coordonne le timing et la logique. Une logique personnalisée gère les séquences inhabituelles. Un panneau IHM (interface homme-machine) peut être ajouté pour permettre aux opérateurs de surveiller l'état ou de changer de mode.

Pneumatique/Hydraulique

Des vérins pneumatiques ou des unités hydrauliques personnalisés peuvent être ajoutés pour des mouvements spécifiques (serrage, emboutissage, etc.), choisis par le concepteur de la machine en fonction des besoins du produit.

Logiciels et réseaux

Une interface SCADA ou MES est souvent utilisée pour suivre les données de production. Les lignes non standard sont de plus en plus connectées aux réseaux d'usine. Elles peuvent intégrer des modules IoT ou des capteurs intelligents, conformément aux tendances de l'Industrie 4.0.

Systèmes de sécurité

Étant donné que les configurations peuvent être uniques, des protections spéciales, des rideaux lumineux, des verrouillages et une logique PLC de sécurité sont conçus pour protéger les travailleurs.

D'un point de vue technique, concevoir une ligne non standard implique de sélectionner chacun de ces éléments pour une application spécifique. Par exemple, si une précision de positionnement élevée est requise, des servomoteurs et des codeurs haut de gamme seront choisis. Si les formes des produits varient, des fixations flexibles ou des outils à changement rapide peuvent être mis en œuvre. Comme le souligne GST Technology, l'automatisation non standard est « conçu et fabriqué selon les besoins spécifiques et les processus de production des clients », ce qui implique intrinsèquement un vaste effort d’ingénierie.

Avantages de l'automatisation non standard

Les principaux avantages d’une ligne de production automatisée non standard proviennent de sa flexibilité et de son optimisation :

Ajustement parfait aux exigences : Chaque élément est personnalisé, permettant à la ligne de gérer des formes, des tailles et des étapes d'assemblage uniques pour chaque produit. Cela optimise l'efficacité de chaque produit. Par exemple, une machine peut intégrer le nombre exact de postes nécessaires avec un temps d'arrêt minimal entre les étapes.

Haute personnalisation et flexibilité : Comme l’explique GST, l’un des avantages est un « haut degré de personnalisation »La structure et les fonctions de la ligne peuvent être modifiées selon les besoins, permettant ainsi une adaptation à différents produits ou à de nouvelles versions. Les usines peuvent ainsi répondre à l'évolution des demandes du marché sans mettre au rebut leurs équipements.

Amélioration de l'efficacité et de la productivité : En automatisant des flux de travail sur mesure, les entreprises remplacent les tâches laborieuses par des machines de précision. La TPS note les lignes d'automatisation. améliorer considérablement la vitesse de production et réduire les erreurs. Par exemple, les tâches répétitives effectuées par des robots sont plus rapides et plus cohérentes que celles effectuées manuellement.

Contrôle qualité amélioré : Les lignes personnalisées incluent souvent des étapes d'inspection intégrées. Une ligne standardisée peut ne pas détecter les défauts uniques d'un nouveau produit, mais une ligne personnalisée peut avoir des capteurs spécifiquement alignés pour vérifier les dimensions ou les caractéristiques critiques, augmentant ainsi le rendement et la cohérence.

Avantage concurrentiel : Les entreprises acquièrent des capacités uniques. Une ligne de production, absente des autres, permet de produire des produits de niche ou des productions plus diversifiées. GST souligne que ces solutions personnalisées « aider les entreprises à obtenir des avantages de production uniques et à améliorer leur compétitivité sur le marché ».

Évolutivité pour les petits lots : Sur les marchés comptant de nombreuses références ou de faibles séries, une ligne personnalisée permet de passer plus facilement d'une tâche à l'autre. Son extension, sa réduction ou sa modification sont plus rapides que la création d'une nouvelle ligne standard pour chaque produit.

Collecte et contrôle des données : Les lignes non standard peuvent être équipées d'une surveillance avancée (automates programmables, capteurs) pour collecter des données sur les paramètres clés en temps réel. Cela permet un contrôle plus strict des processus, une maintenance prédictive et une amélioration continue.

Comme l'explique une revue, l'automatisation non standard « offre une multitude d'avantages » Des solutions sur mesure, des opérations rationalisées et une évolutivité accrue sont proposées. Par exemple, un fabricant de composants électroniques pourrait automatiser les tests et le packaging précisément pour sa propre forme de circuit imprimé, réduisant ainsi le temps et les erreurs, ce qu'une machine générique ne pourrait pas faire.

Inconvénients et défis

Les solutions personnalisées comportent des compromis :

- Coût initial plus élevé : La conception et la construction d'un système unique nécessitent davantage d'efforts d'ingénierie, ce qui augmente l'investissement initial. Shenchong notes, « Le coût de production des équipements non standard est élevé »Les heures d’ingénierie, les pièces personnalisées et la programmation complexe augmentent tous les coûts.

- Temps de développement plus long : La conception et la mise en service d'une ligne personnalisée peuvent prendre plus de temps que le déploiement d'une solution standard. Chaque composant peut être prototypé ou peaufiné. La complexité des lignes non standard implique l'absence de plan préétabli.

- Risque technique : Chaque système étant unique, les conceptions éprouvées laissent peu de place aux solutions. Des problèmes d'intégration inattendus peuvent survenir (désaccords de synchronisation, interférences mécaniques). Les entreprises font donc largement appel à des concepteurs expérimentés.

- Complexité de la maintenance : Les machines personnalisées peuvent être plus difficiles à entretenir, surtout si seuls des techniciens spécialisés connaissent leur configuration. Les pièces de rechange peuvent ne pas être disponibles dans le commerce.

- Moins de réutilisabilité : Si le produit d'une entreprise change complètement, la ligne personnalisée peut nécessiter une refonte majeure. Bien que plus flexible que les lignes fixes, les changements extrêmes peuvent néanmoins nécessiter une nouvelle conception.

- Besoin en ressources : Il faut des ingénieurs en automatisation qualifiés et souvent des équipements de fabrication coûteux (usinage CNC, découpe laser, etc.) pour produire des machines personnalisées précises.

Cependant, les entreprises qui planifient une ligne non standard prennent généralement en compte ces défis en amont. Les avantages en termes de flexibilité et d'efficacité justifient souvent l'investissement, en particulier dans les secteurs en pleine évolution.

Applications industrielles

Les lignes d'automatisation non standard sont présentes partout où les produits ou les processus sont hautement spécialisés. Parmi les secteurs d'activité typiques figurent :

Emballage et impression : Face à la demande croissante d'emballages de formes et de tailles variées, des convoyeurs, des alimentateurs et des encartonneuses sur mesure sont conçus pour traiter des produits mixtes. Les emballages alimentaires, de boissons, de cosmétiques et médicaux utilisent souvent des lignes sur mesure (par exemple, des machines permettant de passer d'un format de bonbons à un autre sans réoutillage manuel).

Assemblage électronique : Les circuits imprimés, les capteurs et les petits appareils nécessitent souvent des systèmes d'alimentation et des robots de prélèvement personnalisés. Les géométries de produits spécifiques ou les exigences des salles blanches nécessitent des configurations de ligne personnalisées.

Automobile: De nombreuses pièces automobiles (composants moteur, électronique, garnitures) sont assemblées sur des lignes non standard. Par exemple, les dispositifs de soudage et les cellules robotisées sont fabriqués sur mesure pour s'adapter à la géométrie de la carrosserie.

Médical/Pharmaceutique : Ici, même un risque de contamination minime implique des systèmes fermés sur mesure, une manipulation stérile des matériaux ou des machines de remplissage de précision, souvent uniques.

Nouvelles énergies (batteries, PV) : L'assemblage des cellules de batterie, la manipulation des modules, etc. sont hautement spécialisés et nécessitent une automatisation unique.

Logistique et entreposage : Les systèmes automatisés de stockage/récupération peuvent être conçus sur mesure pour l'aménagement d'un entrepôt.

Aérospatial: Les pièces de faible volume et de haute précision sont traitées sur des équipements spécialisés.

L'article de Hehui souligne que les équipements non standard couvrent « presque toutes les industries » de l'automobile à l'électronique, en passant par le médical, l'aérospatiale, etc. Shenchong cite spécifiquement « l'emballage, l'impression, le textile et l'assemblage » comme principales industries pour ces équipements.

Chaque secteur industriel requiert des solutions différentes. Par exemple, dans l'électronique, une ligne peut intégrer des bandes transporteuses délicates et des dispositifs de prélèvement par aspiration, tandis que dans l'emballage alimentaire, elle peut inclure des convoyeurs de qualité sanitaire et des postes de remplissage/scellage. Le principe fondamental est le même : concevoir chaque élément sur mesure pour répondre aux besoins du produit.

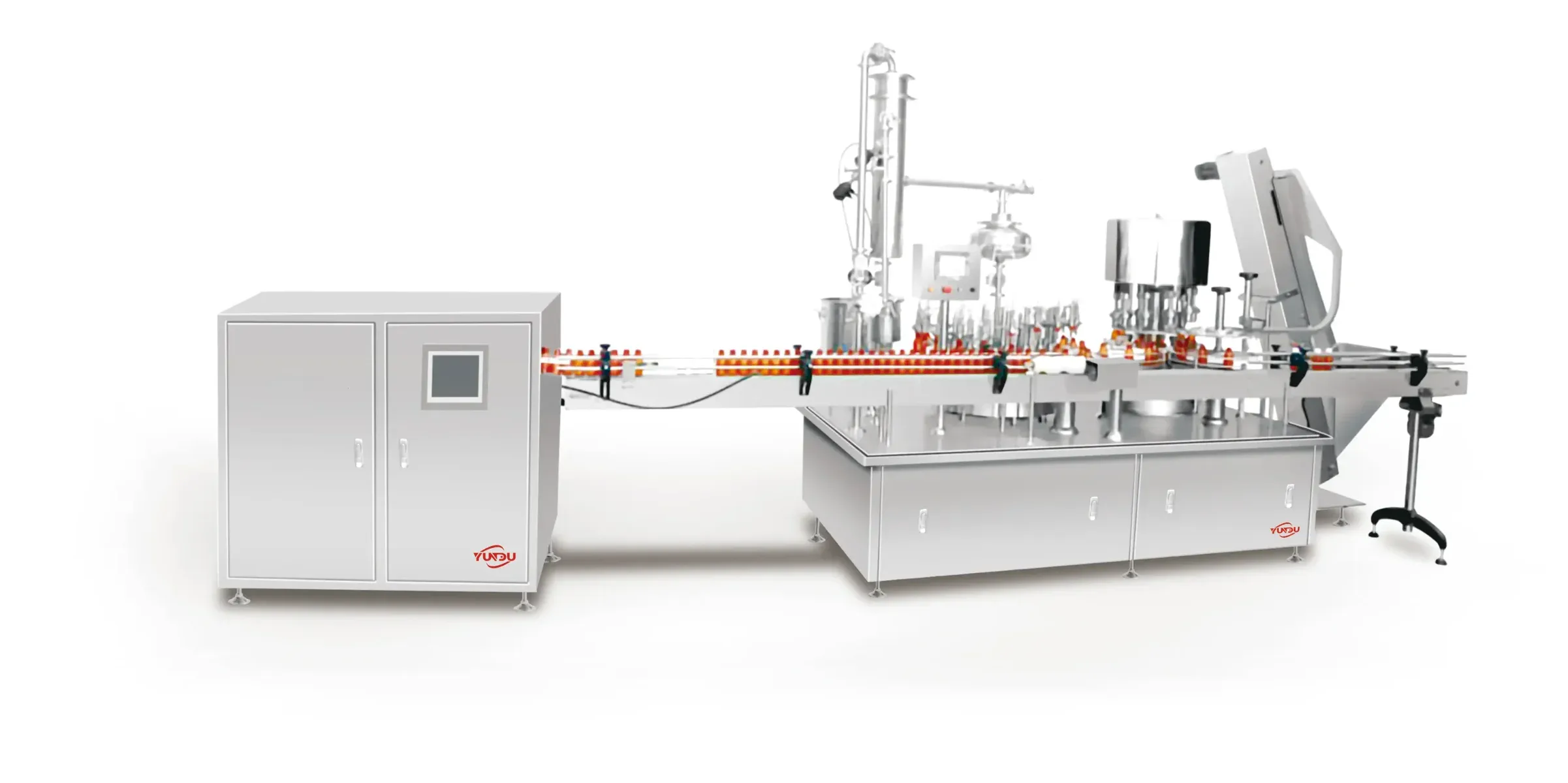

Exemple de machines d'emballage

Dans l'industrie des machines d'emballage, l'automatisation non standard est particulièrement courante. Ici, variété de produits est élevé : les entreprises conditionnent des articles de toutes formes et de toutes tailles (snacks, boissons, produits pharmaceutiques, etc.). Les machines standard ne peuvent souvent pas passer d'un format d'emballage à un autre sans interruption de production importante. Une ligne de conditionnement non standard est construite sur mesure afin que les convoyeurs, les alimentateurs et les bras robotisés correspondent exactement aux spécifications du produit.

Par exemple, Emballage gagnant-gagnant explique que les machines d'emballage non standard sont « Fabriquées sur mesure selon les besoins et exigences spécifiques des clients. Contrairement aux machines standard traditionnelles, elles peuvent être ajustées et modifiées selon la forme, la taille et les exigences spécifiques des différents produits. »Cela signifie qu'une seule ligne peut gérer plusieurs formes de produits en changeant l'outillage ou en ajustant les guides, ce que les machines standard ne peuvent pas faire facilement.

Un cas réel (tiré d'un rapport de l'industrie alimentaire) décrit un fabricant de snacks confronté précisément à ce problème : son mélange de bonbons et de biscuits, chacun de tailles différentes, surchargeait son équipement d'emballage standard. En investissant dans un ligne non standard, les ingénieurs ont créé un solution d'emballage sur mesure capable de détecter automatiquement le type de produit et d'ajuster les convoyeurs, les vannes de remplissage et les mâchoires de scellage en conséquence. Résultat : un fonctionnement multi-tailles fluide et un gain d'efficacité pour le 30%.

Généralement dans l'emballage :

- Coutume robots de palettisation pourrait être ajouté pour organiser les boîtes selon des motifs.

- Spécial applicateurs d'étiquettes sont configurés pour la taille de l'étiquette de chaque produit.

- Courroies à vitesse variable et caméras guidées par la vision garantir que les éléments mal alignés sont corrigés automatiquement.

- L'ensemble de la séquence (prélèvement, remplissage, bouchage, étiquetage, scellage) est programmé selon la conception exacte du conteneur.

En bref, les lignes d’emballage non standard permettent aux fabricants d’automatiser encore plus processus d'emballage irréguliers ou à faible volume que les machines standard ne pouvaient pas gérer. Elles réduisent également les changements manuels, améliorant ainsi le rendement et réduisant les erreurs. Comme le souligne un article de presse du secteur, les machines d'emballage non standard « Peut s'adapter rapidement aux besoins d'emballage de différents produits, améliorant ainsi l'efficacité de l'emballage », ce qui constitue un énorme avantage sur un marché concurrentiel.

Mise en œuvre et considérations

Lors de la création d'une ligne non standard, les ingénieurs suivent généralement ces étapes :

Analyse des besoins : Maîtriser parfaitement les spécifications des produits (taille, poids, matériau) et les étapes du processus. Cela inclut les plans de croissance (futurs produits) et la flexibilité de conception.

Conception conceptuelle : Établir la séquence des opérations (postes). Choisir des composants et des technologies modulaires (robots, moyens de transport).

Ingénierie détaillée : Développer des conceptions mécaniques (montages, cadres), des schémas électriques (câblage PLC) et une logique logicielle.

Prototypage et simulation : Pour les mouvements complexes (par exemple, trajectoire de robot multi-axes), utilisez des modèles virtuels. Parfois, une station prototype est construite au préalable.

Intégration et tests : Assemblez la ligne et testez-la avec des produits réels. Ajustez la synchronisation, la position des capteurs et le code de contrôle.

Formation et transfert : Apprenez aux opérateurs à exploiter la ligne, à changer l’outillage et à effectuer la maintenance.

Les principales considérations incluent la garantie intégration transparente avec les équipements existants. Lors de l'extension d'une ligne automatisée, les concepteurs utilisent des interfaces et des protocoles standardisés (Ethernet, bus de sécurité commun, etc.) pour faciliter l'intégration. Une attention particulière est également portée à la sécurité (protections, verrouillages par automate programmable) et à la maintenabilité (pièces facilement accessibles).

Parce que les lignes personnalisées évoluent souvent, les entreprises adoptent conception modulaire et collaboration homme-machineLes lignes modernes non standard peuvent inclure des cobots (robots collaboratifs) qui travaillent aux côtés des humains pour des tâches flexibles. GST Technology anticipe des tendances telles que les équipements modulaires, la connectivité IoT et les ajustements pilotés par l'IA.

Conclusion

UN ligne de production automatisée non standard Il s'agit essentiellement d'un système de fabrication sur mesure, conçu de A à Z pour répondre à des exigences spécifiques en matière de produits et de processus. Il se distingue des lignes automatisées classiques par une flexibilité, une personnalisation et une adaptabilité inégalées. Ces lignes sont complexes et nécessitent une conception soignée, mais elles permettent aux entreprises d'automatiser des tâches que les machines standard ne peuvent pas gérer. Ainsi, les entreprises traitant des produits spécialisés ou des changements fréquents peuvent gagner en efficacité, en qualité et en compétitivité.

Dans les marchés actuels en constante évolution (ère de l'Industrie 4.0), l'automatisation non standardisée offre l'agilité nécessaire pour passer rapidement d'un produit à l'autre ou moderniser les processus. Que ce soit dans les machines d'emballage, l'électronique, l'automobile ou l'industrie pharmaceutique, les lignes automatisées sur mesure deviennent un outil essentiel d'innovation et de productivité.

Ligne de production automatisée non standard FAQ

La transparence est la pierre angulaire de notre L'équipe YunduC'est pourquoi vous trouverez ci-dessous les questions et réponses les plus courantes que nous recevons concernant notre ligne de production d'automatisation non standard.

Une ligne de production automatisée non standard est un système de fabrication conçu sur mesure et adapté aux exigences d'un produit spécifique, intégrant des machines, une logique de contrôle et une disposition sur mesure plutôt que d'utiliser des composants standard et universels.

L'automatisation standard utilise des équipements uniformes, produits en série et optimisés pour des produits à grande échelle et immuables. L'automatisation non standard est conçue au cas par cas pour plus de flexibilité et permet de gérer des géométries de produits uniques et des changements fréquents.

- Ajustement sur mesure selon les spécifications du produit

- Grande flexibilité pour les changements de produits

- Contrôle de qualité amélioré grâce à une inspection personnalisée

- Évolutivité pour des séries de production petites ou variées

- Avantage concurrentiel grâce à des capacités uniques

- Des coûts d'ingénierie initiaux plus élevés

- Des délais de développement et de mise en service plus longs

- Risque technique accru et complexité d'intégration

- Besoins potentiellement spécialisés en matière de maintenance et de pièces de rechange

Un exemple standard est une chaîne de montage automobile où les robots soudent, peignent et installent des composants dans une séquence fixe en utilisant des montages identiques et des robots optimisés pour un débit élevé.

Dans la fabrication intégrée par ordinateur (CIM), une ligne de production automatisée est un système en réseau de machines, de robots et d'ordinateurs qui partagent de manière transparente des données et des signaux de contrôle pour optimiser le flux de production avec une intervention humaine minimale.

Avantages : Débit plus élevé, qualité constante, coûts de main-d'œuvre réduits, sécurité améliorée.

Inconvénients : Investissement initial important, manque de flexibilité pour les changements de produits, besoin de compétences spécialisées, potentiel de déplacement d’emploi.

- Automatisation fixe : Équipement dédié à un seul produit.

- Automatisation programmable : Equipement reprogrammable pour changements de lots.

- Automatisation flexible : Équipement permettant de passer d’un produit à l’autre avec un temps d’arrêt minimal.

- Automatisation intégrée : Intégration complète des machines, des logiciels et des données à l’échelle de l’usine.

Industries avec des produits hautement spécialisés ou variables tels que les machines d'emballage, l'assemblage électronique, l'automobile, les dispositifs médicaux, l'aérospatiale et les nouvelles énergies (par exemple, la fabrication de batteries).

- Analyse des besoins

- Présentation conceptuelle et sélection des modules

- Conception mécanique, électrique et logicielle détaillée

- Prototypage et simulation

- Intégration, tests et débogage

- Formation et transfert des opérateurs